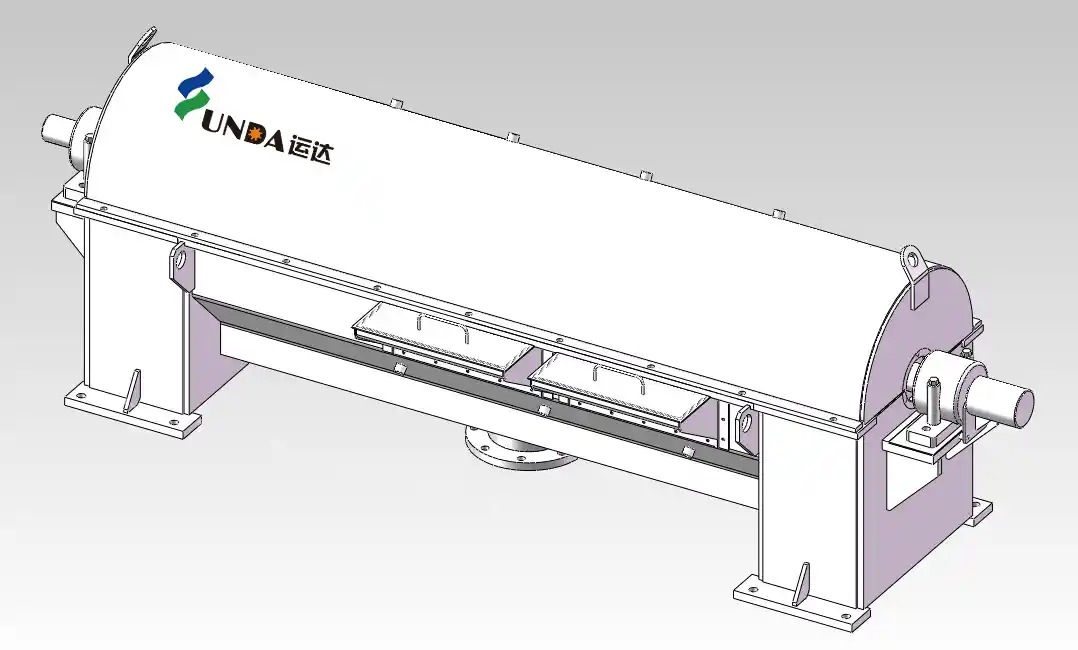

Сепаратор отбросов в основном используется для доразрыхления (дефлокуляции) целлюлозной массы и отделения примесей.

В процессе производства целлюлозы и бумаги в массе часто содержится большое количество посторонних включений, таких как песок, гравий, металлические частицы, пластик, верёвки, а также неполностью разрыхлённые пучки волокон. Если эти примеси не удаляются своевременно, они не только ухудшают качество целлюлозы, но и могут вызывать износ оборудования или даже приводить к остановке производства. Поэтому сепараторы отбросов являются одним из незаменимых и ключевых видов оборудования в системах подготовки массы целлюлозно-бумажных предприятий.

I. Основные функции сепараторов отбросов в целлюлозно-бумажной промышленности

1. Разрыхление массы и улучшение дисперсии волокон

При отделении загрязнений сепаратор отбросов одновременно осуществляет мягкое разрыхление массы, эффективно разрушая волоконные сгустки и обеспечивая более равномерное распределение волокон. Это создаёт благоприятные условия для последующих операций сортирования и очистки.

2. Эффективное отделение тяжёлых и лёгких примесей

За счёт механического воздействия и принципов гидродинамики сепаратор эффективно удаляет тяжёлые примеси, такие как песок, металл и стекло, а также часть лёгких загрязнений, включая пластики и липкие включения (stickies), значительно повышая чистоту целлюлозы.

3. Возврат пригодных волокон и снижение потерь сырья

Грамотно спроектированный сепаратор отбросов минимизирует потери волокон вместе с отходами, тем самым повышая коэффициент возврата волокна и снижая совокупные затраты при производстве макулатурной или первичной целлюлозы.

4. Защита последующего оборудования и стабильная работа системы

Предварительная обработка массы перед подачей на напорные сита, тонкие сита или очистители позволяет снизить нагрузку на последующее оборудование и уменьшить риск засоров, износа и внеплановых остановок.

II. Принцип работы сепараторов отбросов для целлюлозно-бумажной промышленности

Сепараторы отбросов, применяемые в целлюлозно-бумажной промышленности, как правило, имеют комбинированную конструкцию, сочетающую винтовое разрыхление и разделение. Процесс работы включает следующие этапы:

Сначала масса с примесями поступает в оборудование через входной патрубок. Под действием вращающегося винтового ротора масса непрерывно перемешивается и продвигается вперёд, при этом волоконные сгустки постепенно разрушаются, обеспечивая первичное разрыхление.

Затем под совместным воздействием центробежной силы, силы тяжести и ситовых элементов происходит разделение волокон и примесей. Качественная волокнистая масса проходит через отверстия сита или выводится через выпускной патрубок для приёма массы и направляется на следующую технологическую стадию, тогда как примеси с большей плотностью концентрируются в нижней части или в зоне отвода отбросов.

В завершение отделённые примеси непрерывно удаляются за счёт винтового механизма транспортирования, что обеспечивает непрерывный режим работы без остановок. Весь процесс отличается стабильностью и непрерывностью, что полностью соответствует требованиям длительной эксплуатации целлюлозно-бумажных производственных линий.

III. Преимущества и ключевые особенности сепараторов отбросов

1. Интегрированная конструкция разрыхления и разделения

Сепаратор объединяет функции разрыхления массы и отделения примесей в одном агрегате, упрощая технологическую схему подготовки массы и снижая количество оборудования и общую сложность системы.

2. Низкие потери волокна и высокий коэффициент возврата

Мягкий режим разрыхления обеспечивает эффективное отделение примесей при минимальном разрушении и потере волокон, что особенно важно при переработке макулатуры и массы с высоким содержанием загрязнений.

3. Непрерывная работа и высокая производительность

Оборудование поддерживает непрерывную подачу массы и непрерывный вывод отбросов, обеспечивая стабильную работу и соответствуя требованиям современных линий с высокой концентрацией и большим расходом массы.

4. Адаптация к различным типам массы

Сепараторы отбросов эффективно работают с макулатурной, химической и механической целлюлозой, демонстрируя хорошую адаптацию к сырью с высоким содержанием золы и загрязнений.

5. Простота обслуживания и длительный срок службы

Относительно простая конструкция и применение износо- и коррозионностойких материалов в ключевых узлах обеспечивают низкие эксплуатационные затраты и длительный срок службы оборудования.

IV. Типичные области применения

В целлюлозно-бумажной промышленности сепараторы отбросов широко применяются в следующих узлах:

- системы грубого сортирования макулатурной массы

- системы очистки при высокой концентрации

- предварительная очистка примесей перед горячей диспергацией

- обработка хвостов сит и отбросной массы

Технические данные

- Давление: максимальное рабочее давление — 69 кПа

- Производительность: максимальная — 30 ADMT/сутки (воздушно-сухие метрические тонны в сутки)

- Концентрация массы: подаваемая концентрация, как правило, ниже 2,5 %

Основные узлы

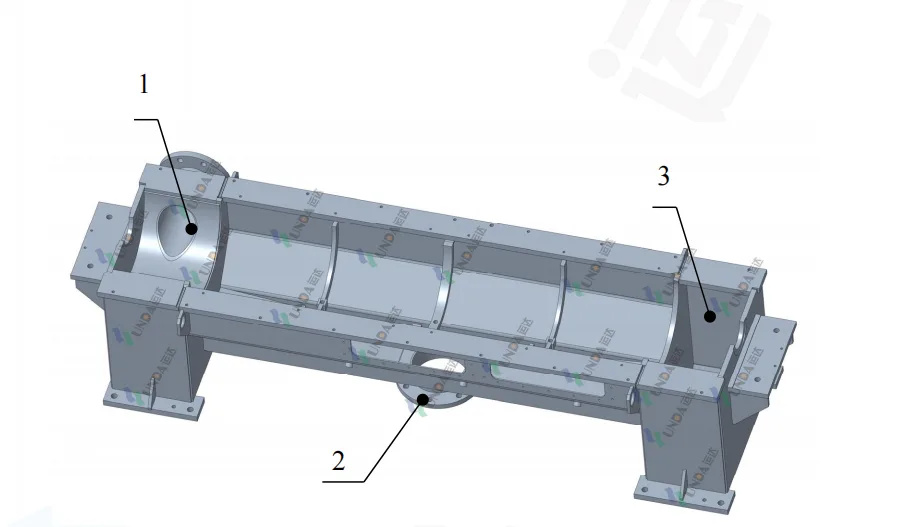

1. Основание

Масса поступает через входной патрубок №1, принятая (очищенная) масса выводится через выходной патрубок №2, а отбросная масса удаляется через бункер отбросов №3.

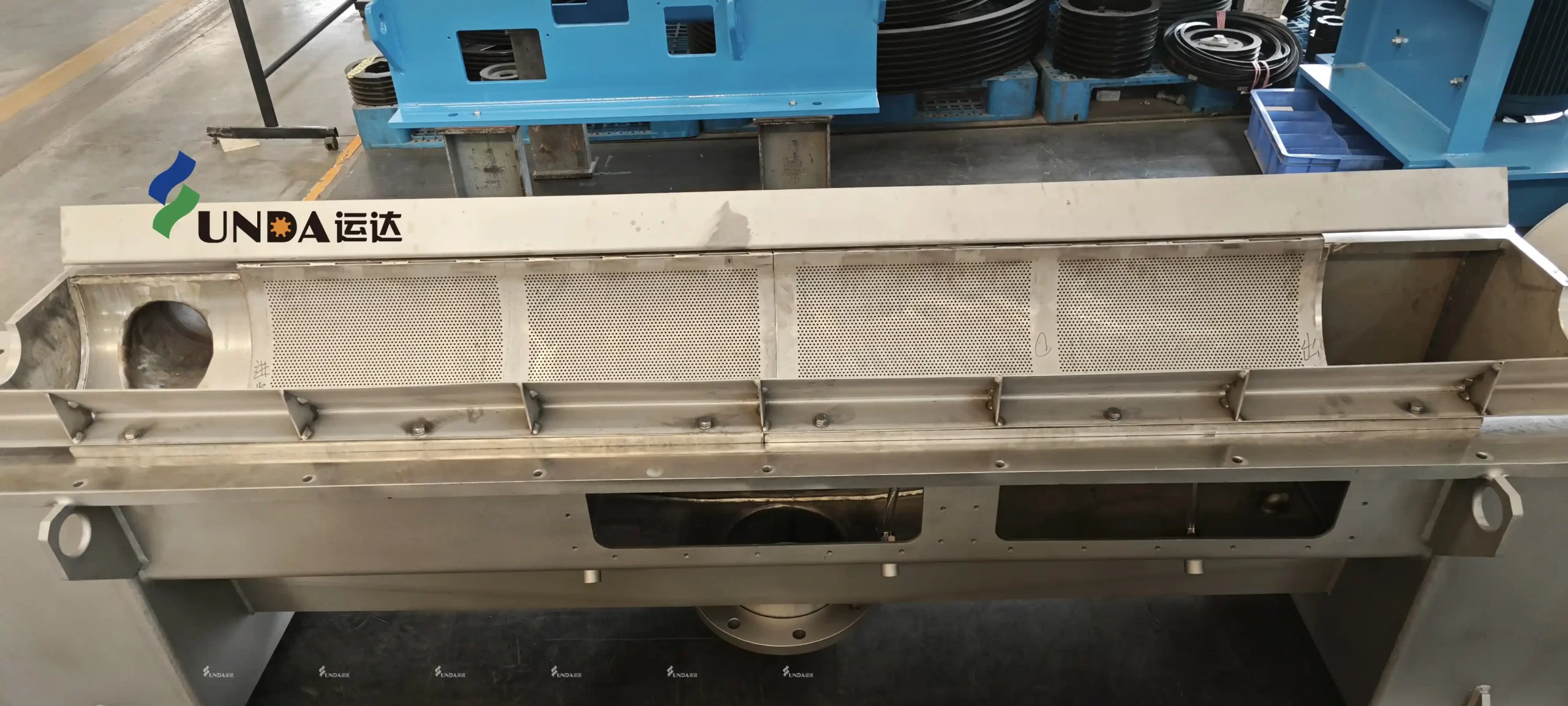

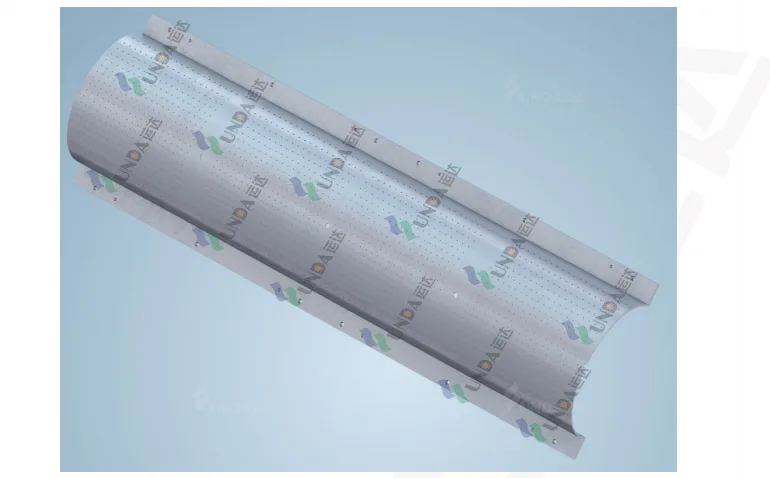

2. Ситовая плита

Ситовая плита закреплена над основанием. При вращении ротора принятая масса фильтруется через отверстия ситовой плиты и выводится через выпускной патрубок, расположенный под основанием.

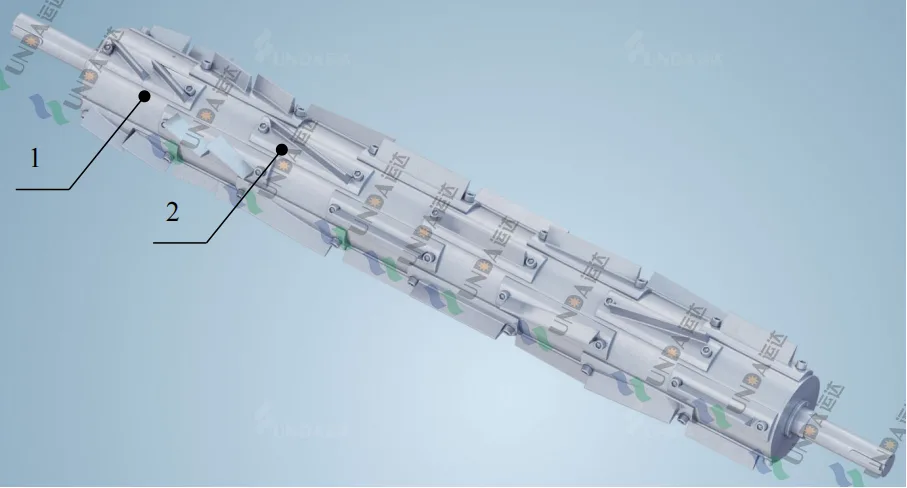

3. Ротор

Роторный узел состоит из:

- главного вала (№1)

- лопаток (№2)

По мере того как целлюлозно-бумажная промышленность повышает требования к качеству продукции и стабильности работы оборудования, значение сепараторов отбросов в процессах разрыхления массы и удаления примесей становится всё более важным. Правильный выбор и применение сепараторов отбросов не только повышают качество целлюлозы, но и снижают эксплуатационные затраты, обеспечивая надёжную основу для эффективного, стабильного и устойчивого производства на бумажных фабриках.

-

Поставка приводного узла высококонцентрационного рафинёра S2070 компании JSC (Беларусь) компанией Yunda

Поставка приводного узла высококонцентрационного рафинёра S2070 компании JSC (Беларусь) компанией Yunda

-

Проект по производству упаковочной бумаги «Khargi», Россия

Проект по производству упаковочной бумаги «Khargi», Россия

-

Проект по производству 350 000 т/год лайнерборда в Архангельске, Россия

Проект по производству 350 000 т/год лайнерборда в Архангельске, Россия

-

Проект модернизации производства упаковочной бумаги KOA Vietnam 6600/1100

Проект модернизации производства упаковочной бумаги KOA Vietnam 6600/1100

-

Успешная отгрузка полного комплекта оборудования для термомеханической массы проекта Precise в Таиланде

Успешная отгрузка полного комплекта оборудования для термомеханической массы проекта Precise в Таиланде

-

Успешное завершение проекта по ремонту рафинера между компанией Yunda и Guangzhou Paper Group

Успешное завершение проекта по ремонту рафинера между компанией Yunda и Guangzhou Paper Group

-

Проект по производству 100 000 тонн писчей бумаги в год в Эфиопии

Проект по производству 100 000 тонн писчей бумаги в год в Эфиопии

-

Проект Taison (Гуйчжоу) по производству 160 000 тонн санитарно-бытовой бумаги.

Проект Taison (Гуйчжоу) по производству 160 000 тонн санитарно-бытовой бумаги.

-

Проект по производству санитарно-гигиенической бумаги Taison

Проект по производству санитарно-гигиенической бумаги Taison

-

Высококачественная комплексная линия по производству флютинговой бумаги

Высококачественная комплексная линия по производству флютинговой бумаги